Na indústria da soldadura, um desafio significativo é a escassez de talentos qualificados. As técnicas de soldadura tradicionais, como a TIG e a MIG, requerem frequentemente anos de experiência para serem dominadas. No entanto, os avanços modernos, nomeadamente a soldadura a laser portátil, oferecem uma solução que pode ser aprendida em semanas e não em anos. Este artigo, da autoria de Joe Dallarosa, explora as diferenças fundamentais entre os métodos de soldadura tradicionais e a soldadura a laser, ajudando os soldadores a compreender como esta técnica moderna pode aumentar a produtividade e a rentabilidade.

Opções modernas para soldadura: Fotões vs Electrões

Muitos processos de soldadura tradicionais utilizam eletricidade, ou electrões, para conseguir a fusão entre peças metálicas. Estes processos incluem a soldadura por feixe de electrões (EB), o arco de tungsténio a gás (TIG), o arco metálico blindado (SMAW), o arco metálico a gás (MIG ou MAG), a soldadura por hidrogénio atómico, a soldadura por pontos, o arco de plasma, o arco de carbono e o arco estirado (soldadura por pinos), entre outros. Este artigo explora as diferenças básicas entre a soldadura a laser com fotões e com electrões.

Técnicas tradicionais de soldadura

O processo de soldadura tradicional com electrões requer uma fonte de tensão, que pode ser AC ou DC. A fonte fornece a corrente necessária para a espessura do material a soldar. Estes electrões são enviados para a peça de trabalho através de um elétrodo alimentado, que pode ser uma ponta de tungsténio (TIG), um fio metálico (MIG) ou uma vareta revestida com fluxo (SMAW). Para que a corrente possa fluir, a peça de trabalho tem de estar ligada a uma terra eléctrica.

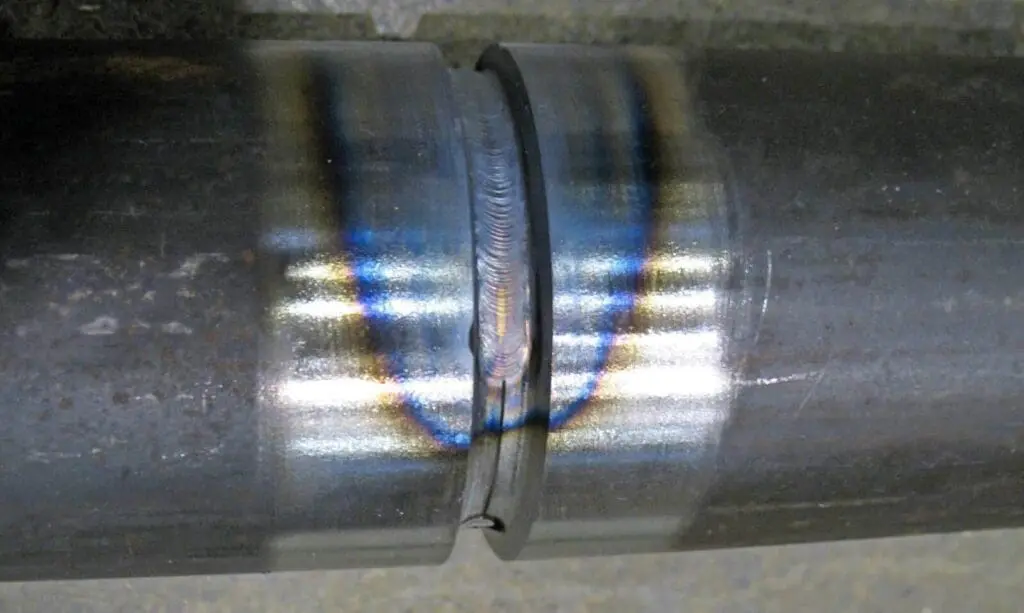

O princípio da soldadura por electrões é simples: um arco elétrico liga o elétrodo à peça de trabalho, resultando num fluxo de corrente eléctrica (electrões) que cria um plasma. Este plasma e o fluxo de corrente produzem uma poça de fusão, que une as duas peças à medida que se solidifica, à medida que o arco avança (viaja).

Esta poça de fusão pode aproximar-se de uma temperatura de 4530°F (2500°C) e tem de ser protegida da atmosfera oxidante com gás de proteção, como o Azoto, o Árgon ou o Hélio. As máquinas de soldadura modernas estão equipadas com controlo preciso da corrente, modulação de radiofrequência para iniciar e estabilizar o arco, funcionalidade de arco pulsado e outras caraterísticas para facilitar a obtenção de soldaduras de qualidade.

Desafios da soldadura tradicional

É de notar que a soldadura por electrões DC gera um campo magnético que pode perturbar o arco e fazer com que este não percorra a distância mais curta até à peça de trabalho. Isto pode levar a inconsistências no cordão de soldadura, tais como salpicos e porosidade. Uma vez que a corrente em CA é alternada, isto tem pouco efeito na produção de um campo magnético. Os processos de corrente contínua são geralmente preferidos pelos soldadores, uma vez que produzem um arco mais controlável, resultando em menos salpicos e cordões de soldadura de melhor aspeto.

Os processos de soldadura tradicionais produzem uma grande Zona Afetada pelo Calor (ZAC), provocando alterações nas propriedades do material circundante. Isto pode dar origem a várias áreas com caraterísticas diferentes, afectando a qualidade e a resistência da soldadura.

Soldadura a laser - Uma alternativa moderna

A soldadura a laser representa uma alternativa moderna aos métodos tradicionais, oferecendo resultados precisos e eficazes. O primeiro laser funcional foi criado em 1960 por Theodore Maiman. Em pouco mais de seis décadas, os lasers tornaram-se parte integrante das infra-estruturas modernas. É provável que esteja a utilizar um laser, direta ou indiretamente, neste momento em que lê este artigo. A utilização de um laser envolve várias caraterísticas diferentes da luz, tais como o comprimento de onda (cor), a potência, o tamanho do ponto laser e a utilização do laser em modo de onda contínua (CW) ou em modo pulsado, alterando a taxa de repetição e a largura do impulso (o tempo que a luz permanece acesa durante um determinado ciclo).

A soldadura a laser requer uma fonte de fotões que podem ser entregues a uma peça de trabalho diretamente por díodos laser ou canalizando a luz laser através de uma fibra (conhecida como "bombeamento") que está dopada com um material que produzirá a luz laser específica para a aplicação. Esta luz (fotões) é então transmitida através de uma fibra de vidro e depois através de uma série de lentes onde é focada no material. Esta luz encontra-se na parte infravermelha do espetro, onde a luz laser produzida é eficiente na produção e pode ser absorvida por alguns metais. Imagine utilizar uma lupa para acender um fogo com o sol - a soldadura a laser funciona através do mesmo conceito.

Tipos de soldadura a laser

Soldadura por condução de calor

Este processo utiliza luz focada para aquecer o material perto da superfície, criando uma poça de soldadura que arrefece e solidifica rapidamente, unindo as peças. A energia dos fotões entra na zona de soldadura por condução de calor, produzindo uma soldadura suave, esteticamente agradável e precisa.

Penetração profunda/soldadura de furos

Este processo utiliza um feixe estreito de luz focada para criar um canal profundo e estreito de material fundido. O vapor metálico é libertado como subproduto desta quantidade extrema de energia que atinge a peça de trabalho e cria uma cavidade numa questão de milissegundos. Esta cavidade cheia de vapor é conhecida como buraco de fechadura, que se enche de metal fundido à medida que o laser avança (viaja). Este tipo de soldadura produz um canal de soldadura estreito que pode ser utilizado em materiais com espessuras de meia polegada ou superiores.

Vantagens da soldadura a laser

A soldadura a laser foi documentada como sendo até 10 vezes mais rápida do que a soldadura por electrões convencional. Produz um pequeno ponto de luz concentrada com uma densidade de potência próxima de 10MW/cm² (1,6MW/in²), resultando numa zona afetada pelo calor mais pequena. Isto oferece vantagens claras na resistência, aparência e integridade da soldadura. Além disso, a soldadura a laser pode ser aprendida rapidamente, resolvendo a escassez de talentos da indústria ao permitir que o novo pessoal se torne proficiente em semanas em vez de anos.

Conclusão

A soldadura a laser oferece inúmeras vantagens em relação aos métodos de soldadura tradicionais, incluindo maior eficiência, precisão e tempo de formação reduzido. Ao fazer a transição para a soldadura a laser, as empresas podem resolver a escassez de talentos, melhorar a produtividade e aumentar a rentabilidade. Um avanço particular neste campo é a soldadura a laser portátil, que combina a precisão e a eficiência da soldadura a laser tradicional com a flexibilidade e a facilidade de utilização necessárias em vários ambientes de trabalho. As máquinas de soldar a laser portáteis, como a máquina de soldar a laser Theo MA1, são ideais para tarefas que exigem mobilidade e versatilidade, tornando-as uma excelente escolha para as necessidades de soldadura modernas.

Mantenha-se informado sobre os últimos avanços na tecnologia de soldadura inscrevendo-se na nossa newsletter. Receba actualizações, sugestões e informações de especialistas diretamente na sua caixa de correio. Inscreva-se abaixo.